Москва и регионы

Саратов и область

Москва и регионы

Саратов и область

Ф.1 Метод предназначен для определения стойкости защитного покрытия к прорезанию при перемещении стандартного конусного резца, к которому приложена статическая нагрузка, по поверхности покрытия.

Ф.2.1 Образцами для испытаний являются фрагменты (карты), вырезанные из труб с защитным покрытием. Рекомендуемые размеры образцов - 70×120мм, выпиленные длинной стороной вдоль оси трубы.

Ф.2.2 Поверхность образцов должна быть ровной, гладкой, без раковин, трещин и других дефектов, видимых невооруженным глазом.

Ф.2.3 Количество параллельных образцов для заданных условий испытаний должно быть не менее шести.

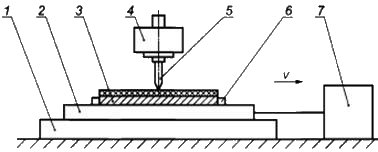

а) испытательная установка (схема приведена на рисунке Ф.1), в составе которой должно быть следующее оборудование:

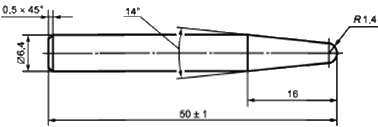

1) конусный резец с гладким твердосплавным наконечником - индентором размерами согласно рисунку Ф.2, твердостью не менее HRC 60;

2) съемный груз массой, определенной с точностью (1±0,01)кг (набор грузов должен обеспечивать массы (40±0,4)кг и (50±0,5)кг);

3) регулируемый привод для перемещения платформы с образцом;

б) толщиномер с точностью измерений ±5%;

в) прибор для измерения глубины канавок (глубиномер) с погрешностью измерений не более 0,01мм.

Перед началом испытаний необходимо осмотреть каждый образец и убедиться в отсутствии дефектов.

На каждом образце наметить, не нарушая защитного покрытия, предполагаемые линии прорезания покрытия длиной не менее 80мм. Измерить толщину покрытия в шести точках каждого образца на линии последующего выполнения прореза.

Рисунок Ф.1. Принципиальная схема установки на прорезание

1 - основание; 2 - подвижная платформа; 3 - образец с покрытием; 4 - съемный груз; 5 - конусный резец; 6 - фиксаторы образца; 7 - регулируемый привод

Рисунок Ф.2. Размеры резца для выполнения прорезания

Испытания проводят при температуре (20±5)°С.

Закрепить образец с защитным покрытием в испытательной установке и приложить требуемую нагрузку на конусный резец таким образом, чтобы резец располагался в начале размеченной линии движения.

Установить скорость движения образца или конусного резца (250±5)мм/мин. Включить привод и выполнить прорез.

Определить глубину прорезания защитного покрытия с помощью глубиномера не менее, чем в шести точках, равномерно распределенных по длине каждой образовавшейся канавки, а также в местах, вызывающих сомнения. За результат испытаний на одном образце принимают среднеарифметическое значение не менее чем шеста измерений.

Ф.6.1 Расчет среднего значения глубины прорезания Рср, мм, для группы параллельных образцов проводят по формуле

Рср = 1/n (∑iPi) (i=1,..., n) , (Ф.1)

где

Pi - значение глубины прорезания для i-го образца, мм;

n - количество испытанных образцов.

Ф.6.2 За результат стойкости к прорезанию принимают среднеарифметическое значение глубины прорезания не менее шести образцов.

- дату проведения испытания;

- наименование испытываемого защитного покрытия;

- сведения о заводе-изготовителе;

- размеры и количество образцов;

- толщину испытываемого образца покрытия;

- нагрузку, прикладываемую к образцу;

- тип твердосплавного наконечника;

- глубину прорезания покрытия для каждого испытания;

- среднеарифметическое значение глубины прорезания защитного покрытия по всем параллельным испытаниям.

< назад / к содержанию / вперед >